L’introduction des aciers de troisième génération dans la caisse en blanc permettrait de réduire jusqu’à 20% de la masse des véhicules.

En effet, ces aciers présentent un excellent compromis entre la formabilité et les hautes propriétés mécaniques. Ce juste équilibre trouve son origine dans la maitrise de la microstructure et dans les techniques de formage du matériau (via la transformation de phase sous déformation plastique). Néanmoins, dans cette démarche d’optimisation, il subsiste un risque de fissuration pendant ou après la mise en forme de ces matériaux dû au phénomène de fragilisation par hydrogène (FPH).

L’évaluation de ce risque de fissuration en fonction de la teneur en hydrogène constitue un verrou scientifique majeur du projet H2Form3G.

Afin de lever ce verrou, mieux comprendre le comportement de ces matériaux et prédire les risques de fissure, 11 partenaires de 4 pays européens collaborent dans le cadre du projet européen H2Form3G pour établir des lignes directrices (guidelines) permettant leur utilisation en toute sécurité.

Younes Demmouche, enseignant-chercheur et porteur du projet à l’ENSTA :

Au sein du département mécanique de l’ENSTA, nous avons l’habitude de travailler sur le comportement en fatigue des matériaux et notamment des aciers. L’originalité de ce projet réside dans la prise en compte de l’hydrogène dans le procédé de fabrication et l’établissement de recommandations permettant de garantir l’intégration de ces matériaux dans la fabrication des véhicules du futur.

Le projet H2Form3G est doté d'un budget total de près de 2,9 millions d'euros, financé par le Fonds de recherche RFCS de l'Union européenne, dans le but de contribuer à l'avancement de la feuille de route du Green Deal européen. Il réunit des académiques, des centres de recherche, des producteurs et fournisseurs d’acier ainsi que des constructeurs automobiles finaux.

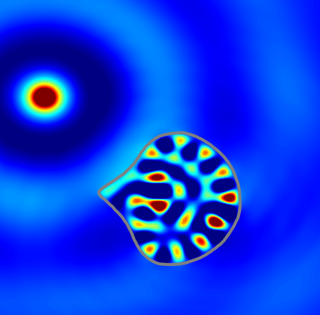

Au sein du laboratoire IRDL, les équipes d’ENSTA et de l’Université de Bretagne Sud, interviennent sur les aspects modélisation et expérimentation. Un modèle de comportement - rendant compte de l’effet de l’hydrogène sur les propriétés mécaniques des matériaux - sera développé et implémenté dans les simulations numériques de la mise en forme de détails structuraux. Afin de prédire les ruptures différées après la mise en forme, un modèle de diffusion d’hydrogène couplé à un critère de rupture sera développé. Pour alimenter ces modèles, les moyens d’essais et d’analyse de la plateforme technologique Masmeca seront utilisés pour la caractérisation expérimentale des matériaux et l’analyse des mécanismes de rupture. Le projet permettra de financer les travaux d’une thèse et de deux post-doc.

|

Fiche pratique H2Form3G

|