- l’utilisation de composites pour les superstructures (parties situées au-dessus du pont du navire),

- la production de pales d’hélices creuses grâce à la fabrication additive métallique.

Projet de recherche européen H2020 RAMSSES

Le projet européen RAMSSES a pour objectif d’améliorer la durée de vie des navires et des structures navales européennes tout en réduisant leur empreinte environnementale. Cela passe par le développement et l’intégration de matériaux et de structures innovants permettant l‘allégement et l’amélioration des performances mécaniques de zones structurelles stratégiques des navires.

Les équipes ENSTA Bretagne (laboratoire IRDL, UMR du CNRS) et Naval Group, qui composent ensemble le laboratoire commun Gustave Zédé, interviennent sur deux axes de recherche :

- l’utilisation de composites pour les superstructures (parties situées au-dessus du pont du navire),

- la production de pales d’hélices creuses grâce à la fabrication additive métallique.

ASSEMBLAGES COMPOSITES / ACIER POUR LES SUPERSTRUCTURES DES NAVIRES

Ce sujet associe le Bureau Veritas, Naval Group et ENSTA Bretagne (IRDL). Il a pour objectif d’alléger les superstructures en remplaçant des parois conventionnellement en acier par des parois composites. L’utilisation de nouveaux matériaux pose alors de nouvelles problématiques, comme la résistance mécanique et la durabilité des assemblages mixtes composite/acier.

Des éprouvettes en forme de Té, représentatives d’une liaison pont/superstructures, composées d’une semelle en acier et d’un panneau vertical en composite ont été réalisées par Naval Group. Différentes liaisons aciers/composites ont ainsi pu être testées à l’ENSTA Bretagne : rivetage, collage ou encore assemblage mixte.

- Ces structures multi-matériaux ont tout d’abord été modélisées, afin de prévoir la réponse de ces éprouvettes à un chargement mécanique et de connaître l’effort limite que peuvent supporter ces structures.

- Ces « mini-structures » ont alors été testées sur la plateforme multiaxiale* de l’ENSTA Bretagne, qui permet de solliciter des structures mécaniques à une échelle représentative de l’application, afin de reproduire les chargements qu'elles vont réellement subir en service.

- Durant ces essais, des mesures ont été réalisées au cœur de l'éprouvette pour aller au plus près des zones où apparaissent les premiers défauts.

- Grâce à ces travaux, les industriels disposent maintenant d’outils numériques validés expérimentalement, qui leur permettront de dimensionner leurs propres structures et de prévoir leur durée de vie, en ayant tenu compte des contraintes réelles de chargement en service.

HELICE ISSUE DE FABRICATION ADDITIVE METALLIQUE

L’objectif de ce second sujet est d’étudier la pertinence de la fabrication additive pour remplacer les procédés actuels (fonderie) de production d’hélices marines. Dans ce cadre, une pale creuse de propulseur marin issue de la fabrication additive métallique, produite par Naval Group et l’Ecole Centrale de Nantes, a été testée en janvier 2021 à l’ENSTA Bretagne.

Le procédé d’impression 3D métallique permet la production de géométries innovantes mais soulève aussi de nouvelles questions scientifiques et mécaniques. Les pièces fabriquées présentent une surface brute complexe faisant apparaître les couches de matière déposées. L’historique thermique de ces pièces induit également de nouvelles propriétés des matériaux. Des essais et des modèles inédits sont donc nécessaires pour prendre en compte ces caractéristiques dans le dimensionnement de l’hélice.

- On s’intéresse particulièrement à la prévision de la durée de vie en service de la pale car celle-ci est soumise à un très grand nombre de chargements mécaniques répétés de façon cyclique.

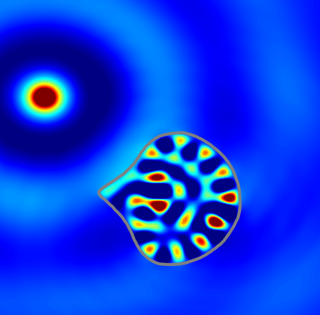

- Un modèle numérique a été développé, afin d’estimer la durée de vie de l’hélice. Ce modèle prend notamment en compte la complexité du matériau issu de l’impression 3D métallique et la nature de la sollicitation vue du propulseur en service.

- La pale creuse issue de la fabrication additive métallique a elle aussi été testée sur l’imposante plateforme multiaxiale* de l’ENSTA Bretagne dans le but d’ajuster et de valider ce modèle. Un chargement cyclique maximal de 15 tonnes a ainsi été appliqué à la pale.

- Durant ces essais, les zones de fragilité de la pale ont pu être étudiées grâce à une caméra infrarouge qui a permis de détecter l’apparition des premières fissures et de valider la prévision du chargement local dans ces zones critiques.

- Ces essais ont permis de vérifier que le modèle donne une estimation correcte du nombre de cycles de chargement que pourra supporter la pale d’hélice en service.

* La plateforme multiaxiale est unique en Europe. C’est l’un des plus impressionnants moyens expérimentaux qui composent l’imposante plateforme technologique MASMECA. Située à l’ENSTA Bretagne, MASMECA concentre de nombreux moyens d’essais pour la caractérisation dynamique, thermo-mécanique et physico-chimique des matériaux et structures. MASMECA se compose de 5 plateaux techniques qui permettent la validation des recherches conduites en sciences mécaniques par le laboratoire IRDL et les laboratoires communs avec l’industrie.